写在前面

本文主体译自 “Extreme Ultraviolet Lithography”,原载于 Nature Reviews Methods Primers,通讯作者为瑞士保罗谢尔研究所光子科学中心的 Yasin Ekinci.原文由浅入深,很适合快速了解 EUV 光刻领域的研究进展.于是在大语言模型初译基础上进行了人工润色与校对,供后续查阅与参考.

所有像这样放置在引用块的部分,均为笔者补充的内容.

摘要

极紫外光刻(extreme ultraviolet lithography, EUVL) 近年来在半导体行业得到广泛应用,已成为推动半导体器件持续小型化、延续摩尔定律的重要前沿光刻技术.EUVL 依靠更短的波长实现纳米级特征尺寸,相较于以往的光刻方法,不仅具备更高的精度,还能有效降低缺陷率.

本综述系统回顾了光刻技术从深紫外到极紫外的发展历程,重点介绍了光源技术、光刻胶材料与光学系统等方面的创新突破,以满足大规模量产(high-volume manufacturing, HVM)的严苛要求.

文章首先概述了光刻(photolithography)的基本原理,随后介绍 EUV 光刻机的核心组件及其功能,并涵盖了用于科研和早期开发阶段的曝光设备.文中深入阐述了图像形成、光刻胶平台和图形转移等关键环节,强调了提升分辨率与产能的方法.

此外,文章还探讨了长期存在的挑战,如随机效应和光刻胶灵敏度等问题,并展望了 EUVL 的未来发展方向,包括高数值孔径(numerical aperture, NA)系统和新型光刻胶平台的应用前景.

本综述旨在详尽审视当前 EUVL 的能力,并展望 EUVL 在半导体制造中未来的发展与演进.

1. 引言

在过去的 50 年中,半导体产业始终遵循摩尔定律所描绘的趋势,不断缩小晶体管尺寸,从而持续提升硅芯片上的晶体管密度.光刻(photolithography)作为利用光子实现图形转移的核心技术,相比串行直写方式,具备覆盖面积大、缺陷率低、速度快的优势,一直是推动器件尺寸缩小的关键手段.

电子束光刻就是一种典型的串行直写方案.

光刻系统的分辨率通常由瑞利公式或阿贝公式描述:

$$\text{Resolution} = k_1 \cdot \frac{\lambda}{NA} \tag{1}$$

其中,$k_1$ 为工艺因子,$\lambda$ 为光源波长,$NA$ 表示投影透镜的数值孔径.为了满足芯片尺寸不断缩小的需求,光刻技术的发展主要集中在以下三个方面:

- 提升投影镜头的数值孔径(NA);

- 减小曝光光源的波长($\lambda$);

- 开发各种分辨率增强技术,体现为对工艺因子 $k_1$ 的持续优化.

理论上 $k_1$ 的物理极限为 0.25,在实际中 $k_1$ 包含光刻胶、曝光设备以及后曝光工艺步骤等影响分辨率的工艺因素.仅当使用多重图案化(multiple patterning)时,$k_1$ 才有可能能低于 0.25.

多重图案化(multiple patterning)

把一个过密的线路图案拆分成多个低密度的图案,然后利用多次光刻/刻蚀与辅助步骤来依次进行,从而把有效线距(pitch)做小、提高分辨率.

随着光源波长的不断缩短,整个光刻系统及其配套基础设施都必须进行大幅调整.然而,正是这种持续的技术适应与演进,使得半导体产业成功实现了从 193 nm 深紫外(deep ultraviolet, DUV)光刻向 13.5 nm 极紫外(extreme ultraviolet, EUV)光刻的跨越式转型.

历史上广泛使用的波长包括:

436 (g-line)、365 (i-line)、248 (KrF)、193 (ArF) 和 13.5 nm.

最近一次光源的变化,波长跳了一个数量级,中间只短暂的出现过 157 nm 光源.

早在 20 世纪 80 年代初,科研人员便开始探索极紫外光刻(EUVL)的可行性.当时,基于汞灯 g 线(波长 436 nm)的光刻技术已接近极限.为了突破 0.5 μm 的分辨率瓶颈,研究人员亟需寻找能够实现更小特征尺寸的替代方案,而这正是传统 g 线投影光刻无法胜任的任务.

EUV 和 X 射线无明确的分界点,二者波长非常接近,一些文献对两词不做特别区分.

在寻找替代方案的过程中,X 射线近接光刻因技术相对成熟、实现路径较为明确而一度成为研究热点.相比之下,X 射线投影光刻尚处于初期探索阶段,受制于落后的光学元件与系统设计,进展相对缓慢.然而,随着 X 射线显微镜和望远镜反射光学技术的不断进步,研究人员成功研制出一种采用钨-碳多层膜的软 X 射线缩小投影光刻系统.

X 射线近接光刻(X-ray proximity lithography)

掩模(mask)与晶圆之间距离非常近(几微米),X 射线通过掩模后直接在晶圆上成像.有点类似常用于 MEMS 的微米级光刻技术.

这一系统采用的多层光学涂层(也被称为布拉格反射镜),由高、低折射率材料交替堆叠而成.在特定的入射角范围内,反射镜的内部可产生相干干涉,从而在特定波长下实现极高的反射率.借助这种反射镜,EUV 或 X 射线可以在接近垂直入射的角度实现有效反射,为极紫外光刻提供了关键的光学基础.

随后,研究人员开发出在 EUV 波段具有更高反射率的钼-硅多层涂层,并将其应用于更高分辨率的投影系统中,这成为实现 EUVL 的一个关键里程碑.这些早期努力推动了 EUVL 技术的研究,并很快展示出在 14 纳米波长下实现 50 纳米分辨率的能力.

在这些开创性成果的基础上,研究人员利用 EUVL 成功制造出第一个金属-氧化物-半导体(MOS)晶体管,证明了该方法的实际可行性.自那以后,EUVL 推动了多个相关技术的发展,包括非球面镜、多层涂层、干涉测量、短波长辐射源以及EUV光刻胶等.

在上述技术逐步成熟的过程中,关于 EUVL 的最优工作波长的选择也成为研究焦点之一. 早期的研究一度在 4.5–7 nm 与 11.5–13 nm 两个波段间展开激烈讨论.研究人员综合考虑了分辨率、焦深(DOF)、多层膜的反射率、带宽以及光刻胶特性等关键因素,提出了诸如 11.3 nm、13 nm、17 nm 和 24 nm 等多个候选波长.最终,基于光刻设备产能、铍基多层膜可能带来的安全隐患,以及利用锡液滴靶生成 13.5 nm EUV 光源的技术可行性等因素,13.5 nm 被确立为 EUV 的最佳工作波长.

从 DUV 向 EUV 光刻的跨越伴随着一系列全新的挑战,这主要源于两者在光源机制、光学设计以及辐射特性上的本质差异.EUVL 必须在真空环境中进行,采用反射式光学元件与反射式掩模(photomask),这是因为在 EUV 波长下,所有材料都对光线具有极强的吸收性.通过为光学元件镀制专用多层膜,可在 13.5 nm 波长、特定入射角范围内实现约 70% 的反射率.然而,系统整体的光学效率,以及高功率 EUV 光源的获取难度,仍是决定 EUVL 经济与商业可行性的关键因素.

后文我们会看到,EUVL 的反射式光学系统,对很多系统设计的环节都带来了全新的挑战.

本综述系统呈现了 EUVL 的主要方面,涵盖最新技术进展及关键参数,包括:

- “实验”部分探讨了用于量产的扫描式光刻机、研发用工具,以及 EUVL 所需的关键材料;

- “结果”部分侧重介绍 EUVL 设备和光刻胶的性能,并说明数据分析与评估的要点;

- “应用”部分强调了 EUVL 在实际中的应用领域;

- 其余各部分讨论了随机效应、技术挑战和优化策略,并在最后展望了新方法与未来潜在的发展方向.

2. 实验方法

原标题 “Experimentation” 是 Nat Rev Methods Primers 刊登文章的一个惯用标题,目的是系统讲解“怎么做”,例如,描述所用的设备/平台、流程与材料.

放在这篇文章,怎么翻译都有点儿怪.

2.1 光刻

光刻工艺由多个关键步骤组成.当前最先进的光刻系统采用极其复杂且高精度的光学投影技术,以在晶圆表面构建集成电路所需的精细图形.

整个流程通常从旋涂光刻胶(photoresist)开始.晶圆表面在此之前往往已沉积了多个功能层与牺牲层.随后,带有电路图形的光掩模对入射光产生衍射,投影光学系统则将该图形按比例缩小并精确投影到涂有光刻胶的晶圆表面.这一曝光步骤会在整片晶圆上反复进行,从而并行制造出多个芯片图案.

在曝光过程中,光刻胶的溶解性会发生变化:对于正性光刻胶,曝光区域的溶解度增加;而对于负性光刻胶,曝光后溶解度则降低.之后,经过类似摄影的湿法显影步骤,可溶解区域的光刻胶被去除,从而在晶圆表面形成所需的图形.

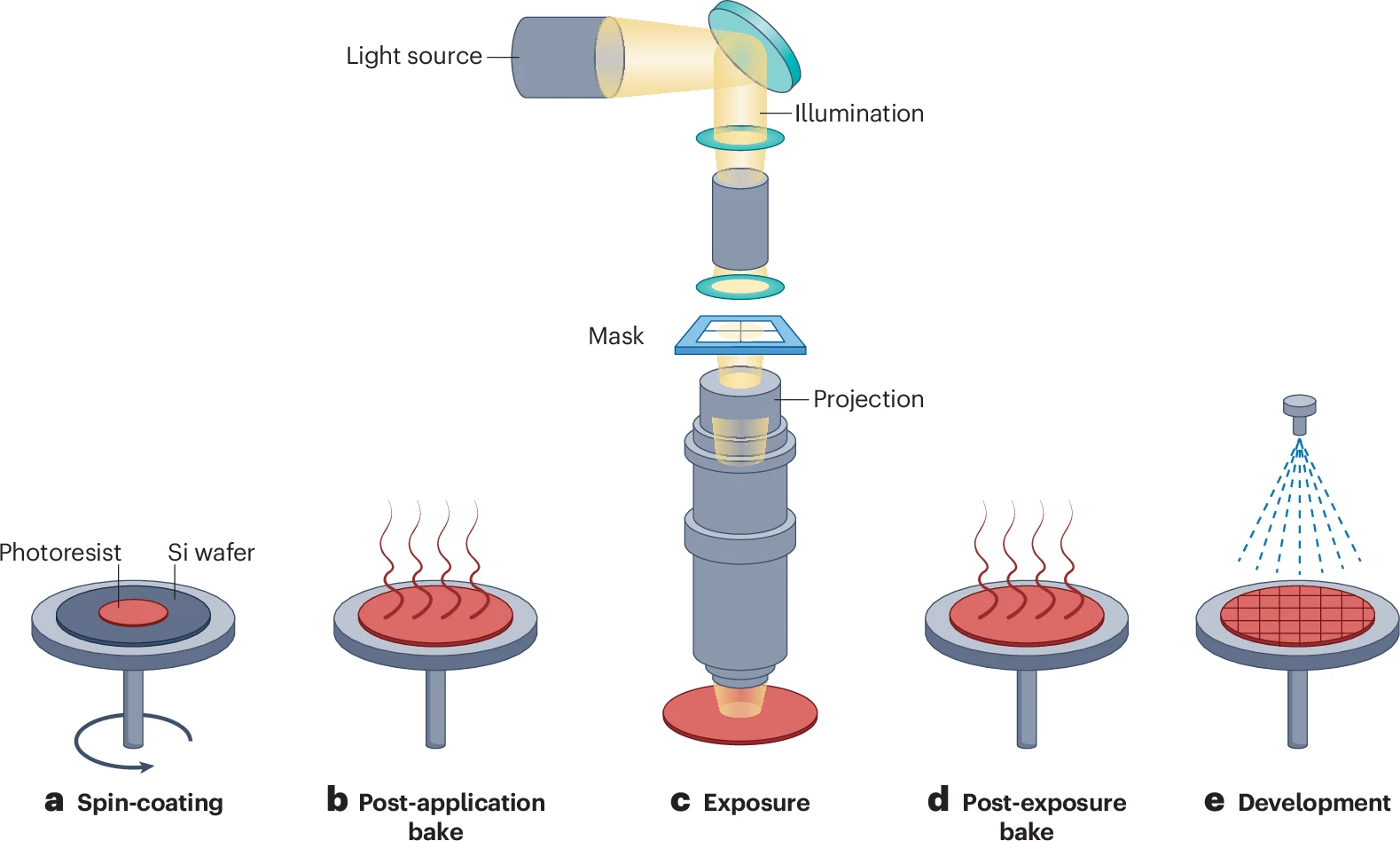

Fig. 1 展示了典型的制造工艺流程.在正式曝光前,需要通过旋涂等方式依次将底层黏附剂、底层膜以及光刻胶等涂层叠加在晶圆上,并经过烘烤处理,以提高膜层致密性并去除多余溶剂,为后续的曝光做准备.(Fig. 1a,b).

Fig. 1: 光刻工艺的基本步骤

a. 旋涂光刻胶:在硅片上旋涂一层或多层光刻胶薄膜;

b. 软烘烤: 每旋涂一层光刻胶都进行一次软烘,以去除残留溶剂;

c. 光刻曝光: 将晶圆转移至曝光设备并完成对准,利用光掩模的缩小图像对多个芯片区域进行曝光;

d. 曝光后烘烤: 根据光刻胶的化学性质,可能需要进行额外的烘烤;

e. 光刻胶显影: 去除光刻胶膜中可溶部分,在晶圆上形成与光掩模对应的正像或负像光刻图案.

Fig. 1 展示的是 DUV 常用的投射式光刻过程,即光会透过所有光学组件并最终在光刻胶上成像,与 EUV 的反射光学系统并不相同.

随后,晶圆被移动至光刻机中,在完成精准对准后进行曝光(Fig. 1c).曝光结束后,可依据光刻胶的化学性质选择是否进行后曝光烘烤(Post-Exposure Bake,Fig. 1d),接着通过显影步骤(Fig. 1e)去除光刻胶中可溶解的部分.至此,光掩模的缩小图形已成功转移至晶圆表面的光刻胶薄膜上,可通过测量和检测手段进行工艺控制和质量评估.

台湾地区把“光刻机”翻译为“曝光机”,感觉这个名字更恰当一些.

根据后续工艺步骤(如刻蚀或离子注入)的需要,光刻胶还可进行进一步的烘烤处理(通常称为“硬烘烤”),以增强其热稳定性与抗化学腐蚀性.

通常,这一系列步骤均在高度自动化的一体化光刻工艺设备中完成,即所谓的“涂胶显影系统”(track system).本综述聚焦于从光刻胶涂布到显影之间的全过程,重点介绍在 EUV 波长下执行光刻所需的设备与材料,并特别考虑电离辐射带来的特殊要求.

2.2 EUV 曝光系统

EUV 光刻工艺的核心是扫描式光刻机(scanner).该设备利用极紫外光对光刻胶进行曝光,其内部集成了复杂的光学、机械和电子组件.只有这些组件精密协作,才能确保光刻机保持高效、稳定的工作状态.

EUV 光刻机的光学系统主要包含三个部分:EUV 光源、照明和投影系统.与前几代光刻不同,EUVL 中的所有光学元件都需要镀多层膜,以便在 13.5 nm 波长的特定入射角范围内实现最高反射率.入射角范围越窄,多层膜能够达到的峰值反射率就越高.例如,扫描机中的每一块反射镜都对应一个特定的入射角范围,而该范围取决于反射镜的局部曲率.在某些情况下,还会采用梯度多层膜镀层,以获得更均匀的反射率并减少光强渐晕效应.

即前文提到的布拉格反射镜.

Fig. 2: 极紫外(EUV)扫描曝光机及其主要组成部分.

EUV 光由极紫外光源产生,并通过照明系统投射到光掩模上.掩模的更换由掩模传送系统(mask handler)完成,以防止颗粒和其他污染.来自掩模的反射光再经投影光学系统(POB)投射到晶圆上,从而在晶圆上形成掩模图形的缩小影像.同时,晶圆台(wafer stage)和掩模台以同步方式扫描.根据系统的缩小倍率,掩模台的扫描速度是晶圆台的四倍或八倍.晶圆的焦距和对准检测通过专用传感器实现.晶圆的更换则由晶圆传送系统(wafer handler)完成.

Fig. 2 示意了扫描光刻机的工作原理.简单来说,EUV 从光源发出,经照明系统投射到掩模上.照明系统不仅保证掩模上的光强分布均匀,还能够调节光阑形状,从而实现离轴照明.这种照明方式可提升光刻系统的分辨率、景深(DOF)和对比度.

掩模则为反射式结构,其所需图形刻蚀在吸收层中.随后,掩模的缩小像通过投影光学系统成像到晶圆上.在现代系统中,只有掩模的一条狭缝区域会投射到晶圆上;通过同步扫描掩模台与晶圆台,完整的掩模图形即可被转移,因此称为“扫描式”光刻机.这样的设计能够突破投影物镜狭小视场的限制,实现大面积图案的曝光.

需要注意的是,由于采用反射光学元件和反射式掩模,EUV 光以倾斜角度入射到掩模表面.由于掩模吸收层具有有限厚度,这会引发阴影效应,必须加以补偿.

光罩/掩模(photomask/reticle)

记录了所需电路图案的光学元件.在 DUV 光刻中通常为透射式掩模,在 EUV 光刻中为反射式多层膜光掩模,带有刻蚀在吸收层上的电路图形.

光源系统

EUV 光刻机通常采用激光等离子体光源.这类光源通过将激光束聚焦到锡微滴上,产生波长约 13.5 nm 的 EUV 辐射.在这一过程中,光源由二氧化碳(CO₂)激光器驱动,经过多级放大后可达到 50 kHz 的脉冲频率;与此同时,直径约 25 μm 的熔融锡液滴也以相同频率喷射.

为了高效产生等离子体,光源采用“双脉冲”方式工作:首先,低强度的激光脉冲击中锡滴,将其加热并压扁;随后,高能激光脉冲再将其汽化,激发出高能等离子体并释放 EUV 光子.最终,这些光子通过镀有多层膜的集光镜(collector)收集,并传输至照明系统.

为保护集光镜免受锡碎屑损伤,光源腔体内充入氢气(H₂).在适当压强下,氢气能有效减缓高速离子和高能粒子的运动,避免其撞击光学表面.同时,等离子体辐射会使 H₂ 分子解离,生成活性基团,这些基团与锡反应形成挥发性的四氢化锡(SnH₄),进而被带离集光镜表面.这一机制显著延长了光学元件的寿命.

目前 EUV 光刻机的光源功率约为 250 W,仍在持续提升,未来系统预计可达到 800 W.除了激光等离子体光源外,EUV 自由电子激光(free electron laser, FEL)也被提出作为潜在替代方案.FEL 有望实现 1 kW 级输出,并同时为多台光刻机供光.它还具备更窄的光谱带宽、线偏振光、高横向相干性、无锡碎屑问题以及波长可调等优势.然而,FEL 距离产业化量产仍需大量研究与验证.

自由电子激光(free electron laser, FEL)

利用高速运动的自由电子产生高强度相干辐射的光源,能够输出高亮度、短脉冲的相干光,在 EUV 波段有潜在应用价值.

照明与投影系统

照明系统(illuminator) 的任务是将光强均匀地投射到光掩模上.其光学设计支持多种照明模式与光瞳形状,以优化空中像(aerial image)的成像质量,并最大化分辨率与对比度.值得注意的是,这些改进并未显著降低光学系统的透射效率.

投影光学系统(projection optics) 则负责将掩膜反射出的空中像按特定倍率缩小并投射到晶圆表面,同时尽可能降低像差.若像差过大,将削弱空中像的对比度与焦深,并引入图形叠对误差与非对称性.

空中像(aerial image)

由光刻机的照明系统、光掩模和投影系统共同在晶圆表面形成的光强分布图像,是曝光时记录在光刻胶中的潜影.

光掩模与晶圆的精密运动控制

光掩模台与晶圆台采用磁悬浮驱动,需要在高精度与高速下实现完美同步.在高 NA 系统中,在高 NA 系统中,平台需要承受最高可达 30g 的加速度,并同时要保持纳米级精度.例如,在 0.33 NA 的系统中,干涉仪能以约 60 pm 的精度实时监控并控制两者的位置.

此外,系统必须采取措施防止 EUV 光导致的污染.例如,与其在曝光腔体中维持高真空,不如保持低压氢气环境,以利用碳氢化合物对光学表面的清洁作用,同时造成可以接受的微小透过率损失.

此外,为了防止 EUV 光引发的污染,系统还需采取额外的抑制手段.例如,相比单纯维持曝光腔体的高真空环境,更为可行的方案是替换为低压氢气.少量的氢气可以有效清除光学元件表面的污染物,带来的透过率损失也可忽略不计.

系统中的另一个重要环节是利用计量技术(metrology)精准对准光掩模和晶圆,并映射晶圆的拓扑形貌.这种测量在晶圆曝光的同时由另一晶圆卡盘(即承载晶圆的金属基板)并行完成,从而优化系统产能.此外,控制晶圆、光掩模和投影光学系统的受热变形也是一大挑战.光掩模台和晶圆台均采用水冷却,光学元件则通过高速流动的 H₂ 气体冷却.

在腔体内搬运晶圆和光掩模的机械手同样需要精心设计,以避免将微粒和污染物带入腔室,否则在曝光过程中可能导致失效.晶圆和光掩模的固定均采用静电吸盘而非真空吸盘,以减少引入颗粒的风险.

另外,必须确保光掩模表面洁净.为此,可以在光掩模前方覆盖一层超薄的掩膜保护膜(pellicle).这种保护膜几乎不影响光的透过率,却能有效阻止颗粒或其他污染物直接落到光掩模上.虽然 EUVL 并不总是配备保护膜,但在关键制程层,它的使用已经越来越普遍.

根据公式 (1),光刻分辨率取决于投影物镜的数值孔径(NA).第一代全幅 EUV 光刻机的 NA 为 0.25;目前用于量产的 EUV 扫描仪已提升至 0.33.下一代 NA = 0.55 的高 NA 系统预计将在 2024–2025 年投入研发,并于 2025–2026 年进入量产.同时,理论上更高 NA(约 0.75,称为超高 NA)的光刻机也在研究中,预计 2035 年后才可能投入实际使用.

2.3 研究工具

为了推动 EUVL 技术的发展,研发适用于量产的光刻机和光刻胶,研究人员已引入多种类型的研究型光刻设备.其中,微曝光工具(micro-exposure tool,MET)的工作原理与扫描式曝光机相近; 而 α 样机(alpha tool)更贴近量产设备,主要用于研发和验证.

此外,还存在基于 EUV 干涉的光刻设备,这类系统可利用同步辐射光源或独立光源生成相干光束,进行干涉曝光.每种研究工具均具有自身的优势与局限性.

2.3.1 微曝光工具

MET 是最早用于评估光刻胶的工具.这类设备在照明条件上可与真实的扫描式光刻机相当,并支持灵活的 pupil(孔径)整形.在可控的焦点位置与可变数值孔径(NA)下,能够使各类图形以最佳对比度成像,因此成为光刻胶在进入量产设备前的重要评测平台.

位于劳伦斯伯克利国家实验室先进光源(ALS)的伯克利微曝光机 BMET5(NA = 0.5)采用频率倍增技术,将分辨率推进至 8 nm 半间距(HP).需要指出的是,空中像对比度会受到线距(pitch)和照明条件的影响,在高分辨率下显著下降.

半间距(half pitch, HP)

常用于表示密集线/空隙图形的分辨率,定义为图形的间距(pitch)的一半,等价于图形线宽加间隔宽度的一半.注意当代工艺节点名称并非严格对应物理半间距,而更多是市场用语,通常显著小于实际光刻分辨率.

2.3.2 α 样机

α 样机同样是评估 EUV 材料的重要平台,因为它能够能在与量产环境完全一致的条件下进行曝光测试,通常是材料在量产前的最后基准测试环节.尽管相关要求有所放宽,但在气体释出和污染控制方面仍然十分严格.需要注意的是,无论是 α 样机还是微曝光设备,都必须配合反射式 EUV 光罩才能正常工作.

出气(outgassing)

光刻胶在曝光时释放气体或挥发物的现象.这些释放的物质可能污染光学元件或降低真空环境品质,因此在 EUVL 中对光刻胶出气有严格限制.

2.3.3 EUV 干涉光刻技术

EUV 干涉光刻是通过两束或多束相干光束的干涉生成周期性空中像的一种技术.例如,双束干涉可形成线/空隙周期图形,而四束干涉则可实现接触孔阵列(contact hole array)的成像.尽管理论上可以通过更多束光实现更复杂的周期图形,但这对于光刻胶评估并无实质帮助.基于衍射光栅的干涉光刻依赖于高分辨率、高效率的掩模光栅.

对于基于同步辐射的干涉光刻系统,EUV 光由波荡器插入件产生,这种光具有高度的空间相干性与线偏振特性.利用相干且偏振的光束进行干涉,可获得与图形周期无关、对比度极高的周期性空中像.这类系统无需投影光学系统或昂贵的反射式 EUV 光掩模,只需在薄膜基底上制备高质量的透射光栅即可运行.

在瑞士保罗谢尔研究所的 XIL-II 光束线,研究人员已通过 EUV 干涉光刻实现了亚 10 nm 的半间距图形成像.最近,通过基于反射镜的干涉光刻装置,更是将分辨率提升至 5 nm.EUV 干涉光刻设备不仅具备高对比度与高分辨率的优势,还免去了昂贵且易受污染的光学元件需求.这使得 EUV 干涉光刻成为开发新型光刻胶的理想实验平台,并能够在无需严格脱气规范的条件下评估其本征性能.

相比之下,某些紧凑型独立光源设备(例如 EUV-LET 2.0)也可用于干涉光刻,但由于其空间相干性较低,无法实现多光束的干涉成像,只能工作在消色差的塔尔博特(Talbot 模式).在该模式下,空中像对比度较低,从而限制了设备的分辨率.

2.4 EUV 光刻胶平台

目前在电子束光刻或 DUV 光刻中使用的光刻胶平台,经过改进后也可应用于 EUVL.同时,一些专门针对 EUV 波长优化的新型光刻胶架构也不断涌现.一款光刻胶若要满足量产的要求,必须具备一系列严格特性,例如:合成成本低、保存期长、稳定性好、可通过旋涂形成均匀薄膜、符合工业标准、安全无毒以及耐刻蚀等.这些条件是光刻胶能否进入量产应用的基本前提.

对于光刻胶材料而言,光的吸收过程尤为关键.对于较长波长的 DUV 光(例如 248 nm、193 nm,对应光子能量约 5 eV、6.4 eV),光子与光刻胶分子作用时,会将电子从已占据的轨道激发至更高能级的空轨道中.在这一情况下,吸收特性主要由分子本身及其化学键结构决定.

相比之下,EUV 光子的能量约为 92 eV,它会在光刻胶中激发出动能约 80 eV 的光电子,并在分子中产生空穴.此时,吸收特性不再取决于分子的能级结构,而是由光刻胶的元素组成和质量密度决定.被释放的光电子在材料内部可引发进一步电离,进而产生次级电子.EUV 辐射在光刻胶中引发的这一系列次级电子瀑布过程,会导致复杂的化学反应发生.由于光刻胶膜极薄,这些化学反应过程难以直接观测与追踪;同时在分析时还需考虑热弛豫和电子弛豫等效应.因此,EUV 光刻胶需要具备较高的吸收系数,以增加次级电子的产额并提升感光度(灵敏度).

根据是否含有金属、有机或无机成分、分子量大小以及是否采用化学放大机制等,EUV 光刻胶可以分为多种类型.以下将介绍主要的 EUV 光刻胶平台.但需要说明的是,已有大量关于 EUV 光刻胶的综述文献,因此本文不对每种平台展开细节讨论.

2.4.1 化学放大型光刻胶(chemically amplified resist, CAR)

在从 365nm i 线光刻过渡到 248nm DUV 光刻的过程中,研究人员遇到了一个巨大的挑战,即 248nm 光源发出的光强度只有 365nm 光强度的 1/30.这促使学者们要么制造出非常亮的 248nm 光源,要么发明超灵敏的光刻胶.最终,IBM 的研究人员利用化学放大技术,通过化学方法制备光刻胶解决了这个问题.从 193nm ArF 光刻发展到 EUV 光刻的过程中也遇到了类似的挑战,即在相同的吸收系数和剂量下,光刻胶吸收的 EUV 光子数量只有 193nm 波长的 1/14.

— Trends in photoresist materials for extreme ultraviolet lithography: A review1

这是在 DUV 光刻中长期使用并经过深入研究的一类光刻胶.典型的 CAR 光刻胶由聚合物基质、光致酸发生剂(photoacid generator, PAG)、酸扩散抑制碱(碱性淬酸剂)以及溶剂组成.当 EUV 光曝光时,光吸收及光电子产生所生成的次级电子会与 PAG 相互作用,生成光酸.在随后的后曝光烘烤过程中,生成的光酸发生扩散,并催化保护基团的脱去反应,引起曝光区域溶解度的变化.

原理上,CAR 对 EUV 光的直接吸收率相对较低.通过多种方法提高量子产额,目前 CAR 光刻胶已达到满足 NA=0.33 EUVL 工艺要求的灵敏度,并用于半导体量产.CAR 的其他改进版本包括主链断裂型 CAR、聚合物主链上结合 PAG 的 CAR,以及添加金属盐增敏剂或光增敏剂的 CAR 等.

2.4.2 小分子玻璃光刻胶(molecular glass resists)

这类光刻胶基于小有机分子(而非高分子链),可以形成无定形的均匀薄膜.其主要优点在于小分子尺寸可降低线边或线宽粗糙度(line edge roughness, LER 或线宽粗糙度 LWR).已有多种不同的小分子光刻胶,如杯芳烃光刻胶、多酚类、Noria 分子、富勒烯衍生物和双酚 A 类分子等.

小分子光刻胶也可以采用化学放大机制,其原理与聚合物 CAR 类似.多重触发光刻胶(multi-trigger resists)属于一种特殊的小分子化学放大光刻胶:其原理是多个光酸共同作用以激活相邻的分子发生反应.如果两个被活化的分子相邻,它们会发生反应导致溶解度改变,同时释放出两个光酸;若被活化的分子周围没有其他活化分子,则光酸将保留在原位且不会引起溶解度变化.这种多重触发机制可以改善边缘定义,降低粗糙度.

2.4.3 非化学放大型聚合物光刻胶

这一类别包括主链断裂型光刻胶,如聚甲基丙烯酸甲酯(PMMA).PMMA 在电子束光刻中应用广泛,但在 EUV 曝光下的灵敏度较低.此外,还有非化学放大型聚合物光刻胶,其溶解度变化依赖于曝光引起的极性变化和疏水性改变.某些含金属的聚合物光刻胶也属于这一类别.

2.4.4 金属光刻胶

这类光刻胶具有多个优势,包括比传统有机胶更高的吸收率、更小的分子尺寸以及更高的抗刻蚀性.因此,含金属光刻胶可以做得更薄且不易图形倒塌.作为非化学放大型光刻胶,它们不受光酸扩散等随机效应的显著影响.

含金属光刻胶按金属引入方式不同可分为几类,如金属氧化物纳米粒子光刻胶(例如 HfO₂、ZrO₂ 纳米颗粒)、金属氧化物光刻胶(metal oxide resist, MOR)(其主要成膜机制是曝光后缩聚形成不溶的金属氧化物网络)、含金属氧簇或笼型结构的光刻胶(这类材料有明确的分子结构和单一粒径)以及有机金属光刻胶(由含高光学密度金属的有机金属化合物或簇状结构制成).另外,金属有机骨架(MOF)材料也可作为含金属光刻胶使用.MOF 是无机-有机杂化的结晶化合物,具有三维笼状结构,可极为有序地沉积,膜厚度易于精确控制.

3. 结果

EUV 光刻工艺的核心目标,是将光掩模上的图形准确转移到光刻胶中.对于 EUVL 而言,光掩模由一块具有极低热膨胀系数的平坦石英基板构成,其表面镀有高反射的钼-硅多层膜,并覆盖一层钌钝化层.在此基础上,再按照设计图形刻蚀出吸收层.标准 EUV 光掩模的吸收层通常采用鞣化铽基材料.而在某些特殊应用中(例如降低反射率的光掩模),则可能会使用其他材料,如具有低折射率 n 值的吸收材料等.当光掩模受到照明时,未被吸收层覆盖的区域会反射光线,而吸收层所在区域则阻挡反射光.反射光经过投影系统后成像于晶圆平面,形成所谓的空中像,并最终记录在光刻胶中.

然而,由于光学邻近效应、斜入射导致的光掩模阴影效应、像差、非工作波段(out-of-band)辐射,以及由粗糙吸收层边缘或多层膜表面散射所产生的杂散光等因素,空中像与光掩模上的原始图形始终存在差异.为减小这些偏差,业界发展了多种分辨率增强技术,如光学邻近校正(optical proximity correction, OPC)、源-罩优化(source-mask optimization, SMO)以及反演光刻技术(inverse lithography technology, ILT).这些方法通过有意修改光掩模吸收层的图形,使其在空中像中能够更准确地重现目标芯片图形,或通过针对不同结构调整照明条件,从而将工艺参数 $k_1$ 推向理论极限.

Fig. 3 展示了使用 EUV 扫描光刻机曝光线/空隙图形后得到的光刻胶扫描电镜(SEM)图像.当空中像在光刻胶中形成潜影后,光子与光刻胶相互作用,在显影过程中可溶部分被去除,最终得到目标图形.然而,图形形成过程中往往受到随机效应的影响,例如光子散粒噪声、次级电子扩散,以及对 CAR 光刻胶而言的光酸扩散,或对非 CAR 光刻胶而言的化学反应路径波动等.这些随机过程会导致光刻胶图形的边缘/线宽粗糙度增加,甚至引发图形缺陷.因此,需要借助精确的光刻胶计量(metrology)手段来监测、理解并缓解这些高分辨率图形中的缺陷,从而确保制造过程的可靠性.

Fig. 3: 光刻胶的工艺窗口.

工艺窗口对于确定能够使最终关键尺寸(CD)满足规格要求的曝光剂量和焦距范围至关重要.图中的扫描电子显微镜(SEM)图像对应的是使用 NXE:3400 极紫外扫描曝光机在金属氧化物光刻胶上曝光得到的 13 nm 半间距线/空图形,分别在不同焦距(红色)和剂量(蓝色)条件下形成.关键尺寸的变化位于黄色虚线之间.蓝色实线对应的是获得无缺陷线条的曝光数据.嵌在蓝色曲线内的红色椭圆曲线对应 10% 的曝光余量.

为了在光刻胶上精确转印光掩模图形,必须使晶圆平面的空中像尽可能接近目标图形.当焦深或曝光剂量发生变化时,空中像也会随之改变,进而导致最终图形的临界尺寸(critical dimension, CD)发生偏差.

临界尺寸(critical dimension, CD)

光刻或刻蚀图形的特征尺寸(如线宽).光刻胶层上可可靠实现的最小 CD 常被用作评估光刻胶、光刻系统或工艺性能的指标.

公式 (1) 给出了在特定波长和数值孔径(NA)条件下,密集线条/空隙图形所能达到的最小分辨率或最小 CD.为了保证图形能够被成功解析并成像,工艺参数 $k_1$ 必须大于 0.25.$k_1$ 越大,空中像的对比度越高.

衡量空中像对比度的常用指标是归一化图像对数斜率(normalized image log-slope, NILS),其定义为图形边缘处光强取对数后的斜率,并以 CD 进行归一化.其表达式为:

$$\text{NILS} = \frac{1}{CD} \frac{d,[\ln I(x)]}{dx} \tag{2}$$

其中,$I(x)$ 表示空中像在横向位置 $x$ 处的光强.NILS 值越大,说明空中像的对比度越高.当 NILS 提高时,空中像的灰度分布逐渐趋近于理想的二值图形.

然而,仅靠由照明系统、光掩模以及投影光学系统共同生成的空中像,尚不足以在整个晶圆范围内稳定、高精度地还原目标图形.例如,焦点偏移(离焦)和曝光剂量是两个关键变量.晶圆表面高度的微小变化会引起焦点偏离,从而影响图形的 CD.

一种直观的评估焦点与曝光剂量变化对图形的影响,并优化其工艺容差的方法是绘制 Bossung 曲线.具体做法是在不同的焦距与曝光剂量组合条件下测量 CD,并绘制其随焦距和剂量变化的趋势图.这样便能确定在 CD 变化处于目标值 ±10% 的范围内时,焦点和剂量所允许的波动区间,即所谓的工艺窗口(process window),如Fig. 3 所示.

工艺窗口可用于确定最佳的焦点和曝光剂量参数.Fig. 3 中,黄色虚线所围成的区域表示 CD 变化在 ±10% 以内所对应的焦点-剂量范围.蓝色实线曲线依据实际曝光数据绘制,其包络内的光刻胶线条粗糙度满足规范要求,且无缺陷.

这条蓝色曲线同时定义了光刻胶的曝光宽容度(exposure latitude),即在实现目标 CD 的前提下,曝光剂量所允许的变化范围,通常表示为相对于名义剂量的百分比.

曝光宽容度(exposure latitude)

在保持图形 CD 在规格范围内的前提下,曝光剂量可变化的百分比范围,通常相对于最佳剂量定义.例如10%的曝光宽容度表示剂量在 ±10% 范围变化时仍可接受图形尺寸.

在通常假设剂量和焦点误差服从正态分布的前提下,可使用椭圆对蓝色区域进行拟合.Fig. 3 中的红色椭圆代表 10% 曝光宽容度的拟合结果.通过椭圆的形状,可以直观地得出在保证图形质量的前提下,焦点所允许的变化范围.

在光刻过程中,最终的目标是将空中像成功转移到光刻胶上.该图像由光源照明、光掩模和投影光学系统共同决定,同时也受到焦点偏移和曝光剂量等因素的影响.光刻胶本身对辐射有其特定的响应特性,这些特性由其化学组成以及相关工艺参数(例如后曝光烘烤的温度和时间、显影时间等)所决定.

首先需要明确的是,必须对光刻胶在极紫外(extreme ultraviolet, EUV)辐射下的响应进行表征,特别是潜影的形成过程,以及在显影阶段溶解区域的去除行为.获取这些信息的一种有效方法是测量对比曲线(contrast curve).

具体操作步骤为:在不同曝光剂量下对光刻胶进行曝光处理,随后进行显影;接着,使用椭偏仪、反射率仪或轮廓仪等工具,测量曝光区域内剩余的光刻胶厚度,并将归一化后的剩余厚度作为曝光剂量的函数进行绘图.

Fig. 4 展示了一种化学放大型(chemically amplified resist, CAR)光刻胶的典型对比曲线.对比曲线提供了关于光刻胶灵敏度和溶解特性的重要信息.

Fig. 4: 化学放大型光刻胶在极紫外光照射下的对比曲线

光刻胶经一系列不同剂量的曝光处理,并在显影后通过轮廓仪测量其剩余厚度,然后将归一化后的厚度随曝光剂量绘制成曲线.由该曲线可以提取出清除剂量(dose-to-clear)和光刻胶对比度 γ.

从该曲线中可以提取两个关键参数:冲洗剂量(dose-to-clear, $E_0$,用于正性胶,定义为归一化厚度为零时的外推曝光剂量;对于负性胶则称为“凝胶剂量” dose-to-gel)和光刻胶对比度(γ,表示归一化厚度曲线的斜率).

具体而言,对于正性光刻胶,可通过将曲线的斜率外推至归一化厚度为 0 来确定 $E_0$;进一步将斜率外推至归一化厚度为 1 可得 $E_1$.这两个参数中:

- 冲洗剂量 $E_0$(或凝胶剂量)直接反映了光刻胶对曝光的灵敏度,影响产出效率;

- 对比度 γ 表征光刻胶将模糊空中像转化为清晰图形的能力,直接关系到最终图形的边缘锐利度和分辨率.

因此,对比曲线不仅是评估光刻胶性能的基础手段之一,也为工艺优化提供了关键依据.

虽然对比曲线能够提供光刻胶性能的一些信息,但要进行更深入的性能评估,仍需通过 SEM 表征高分辨率图形来实现.研究中通常使用手动 SEM,而在工业应用中则更常采用全自动 CD-SEM.为了确保测量结果及后续粗糙度和缺陷分析的准确性,必须综合考虑多个关键因素.

SEM 是通过聚焦电子束扫描样品表面,并收集次级电子或背散射电子来形成图像.由于大多数光刻胶材料对电子束极为敏感,容易发生损伤和电荷积累,进而导致图像失真.此外,电子束本身及其与样品的相互作用具有统计随机性,这使得 SEM 图像天然带有一定的噪声.针对这一问题,已有研究致力于标准化 SEM 图像的采集参数,以尽可能减小电子束对样品的影响,并确保不同设备之间采集结果的一致性.

获得光刻胶的 SEM 图像(例如 Fig. 3 所示)之后,需对其进行分析处理,以提取关键性能指标,包括分辨率、粗糙度、达到目标尺寸所需剂量(dose-to-size,DtS)以及局部 CD 均匀性(local CD uniformity,LCDU).此外,通过 SEM 计量还可以识别并量化图形缺陷,例如光刻胶线条之间的短路搭桥(Fig. 5a)、断线(Fig. 5b)、接触孔缺失(Fig. 5c)以及接触孔合并(Fig. 5d)等.这些缺陷可能由光掩模上的颗粒或缺陷引起,也可能来源于光刻胶或底层材料中的杂质,或是由随机局部缺陷造成,因此需要进行系统表征.

光刻胶的分辨率通常指其在密集线/空隙图形中能够可靠实现的最小线宽(以半间距表示).这是一个关键的性能指标,直接决定了器件所能达到的最小特征尺寸.

Dose-to-size(DtS) 是指在密集线条/空隙图形中,为了使线宽达到设计目标(如等于图形半间距)所需的电子束剂量.DtS 是评估光刻胶灵敏度和曝光效率的重要参数,较低的 DtS 表明所需曝光时间更短,有助于提高产能.

线宽粗糙度(line width roughness,LWR) 是另一个不可忽视的重要指标,通常使用 3σ 标准偏差来衡量一条显影线条宽度的波动范围.LWR 的形成源于多种随机因素,例如光子流量波动、次级电子的随机产生、化学组分分布的统计波动、化学放大型(CAR)光刻胶中酸扩散的不确定性,以及显影过程中存在的各类随机扰动.

Fig. 5: 致密线/空图形与接触孔阵列光刻图案化中的典型失效

扫描电子显微镜(SEM)图像显示了相邻两条线之间的桥连(a)、断裂线条(b)、缺失的接触孔(c)以及接触孔合并(d).红色方框标出了缺陷位置.

为了获得准确的 LWR 测量结果,必须有效滤除 SEM 噪声,同时避免影响线条本身的真实粗糙度.常见的方法是在傅里叶空间中通过图像功率谱密度(power spectral density, PSD)分析来分离噪声成分.利用该方法所获得的 LWR 数值不包含 SEM 噪声,通常称为无偏 LWR.

持续监测 LWR 十分重要,因为过大的粗糙度可能导致器件失效,进而降低芯片的整体良率.而对于接触孔或柱状结构而言,关注的重点则是局部 CD 均匀性(local CD uniformity, LCDU),通常以 3σ 表示局部孔径或柱径尺寸的波动范围.LCDU 的形成机制与 LWR 类似,同样受到各种随机因素的影响.

通过对 LCDU 进行分解,可以识别图形不均匀性中来自不同来源的成分,例如光掩模误差、SEM 噪声、光刻胶本征缺陷以及光子统计噪声.这一过程与 LWR 的无偏校正方式类似,能够帮助更准确地识别影响图形质量的主导因素.

值得注意的是,由于 13.5 nm 波长的 EUV 光子的能量(91.84 eV)远高于 DUV 光子,其在相同剂量条件下被吸收的光子数量仅为 DUV 的约 1/14.因此,在 EUV 曝光中,每个接触孔定义边缘所参与的成像光子数量非常有限,从而引入显著的光子散粒噪声(photon shot noise)效应.

光子散粒噪声(photon shot noise)

光子本身是离散的,曝光时单位面积上吸收的光子数存在泊松统计波动,在 EUV 光刻中光子能量高、吸收数目少,散粒噪声效应特别明显,影响图形均匀性.

LCDU 与曝光剂量及成像对比度(NILS, normalized image log-slope)之间存在如下近似关系:

$$\text{LCDU} \propto \frac{1}{\text{Dose} \times \text{NILS}} \tag{3}$$

其中,第一个因子反映了成像剂量的统计本质,而第二个因子则强调了图形对比度在降低 LCDU 中的重要作用.

上述所有性能指标对于光刻胶的全面表征都至关重要.然而需要特别指出的是,这些指标并非彼此独立;提升某一项性能往往会牺牲其他项性能.这种彼此制约的关系被称为著名的 “分辨率–粗糙度–灵敏度权衡”(resolution–LER/LWR–sensitivity trade-off) 问题,同时优化这三个参数仍是当今光刻材料与工艺研发中面临的重大挑战.

4. 应用

EUV 光刻中的图形转移

前文讨论了如何将空中像转移至光刻胶.而在半导体制造中,光刻的最终目标是将光刻胶图形进一步转移为器件的功能结构或互连结构.为实现这一目标,需要使用图形转移工艺(pattern transfer),如刻蚀或薄膜沉积技术,以光刻胶图形作为掩膜,将图案转移至功能材料层.

在 EUV 光刻(EUVL)中,为实现线/空等微细图形,光刻胶的膜厚通常控制在 20–40 nm 范围内,未来可能还会进一步变薄.由于光刻胶非常薄,在实际生产中,通常会在光刻胶与基底之间引入特殊的底层膜作为中间图形转移层.具体而言,先通过高选择比的刻蚀工艺将光刻胶图形转移到底层膜中,再利用已刻蚀的底层膜作为掩膜,将图形进一步刻蚀至硅、金属或介电层中.

图形转移过程极为关键,它直接影响最终结构的临界尺寸(CD)和线宽粗糙度(LWR).因此,选择合适的底层材料至关重要.这些材料不仅充当刻蚀掩膜,在光刻过程中也发挥重要作用:一方面,底层膜有助于增强光刻胶对基底的附着力,防止图形坍塌;另一方面,底层膜还会影响所需的曝光剂量,从而帮助降低工艺能耗.

在将图形成功转移至基底后,通常需要重复执行多次光刻流程,才能制造出完整的器件和互连结构.现代芯片所需的光刻层数依据制程工艺和技术节点不同,通常需要执行 10 到 30 次光刻步骤.对于某些对分辨率要求较低的层,仍可以使用较旧的深紫外(DUV)光刻设备来完成.

图形化的器件与结构

当前,EUVL 主要应用于制造先进的 CMOS 逻辑器件,尤其是鳍式场效应晶体管(fin field-effect transistor, finFET).FinFET 采用三面包围硅鳍的栅极结构,成功突破了传统平面晶体管的性能瓶颈.然而,进一步缩小鳍的尺寸面临工艺限制,而增加鳍高则可能引入寄生效应,抵消性能提升.因此,finFET 的尺寸和性能优化已接近极限.

为此,业界在高产能生产中引入了环绕栅极场效应晶体管(gate-all-around FET, GAAFET,也称为纳米片晶体管).GAAFET 通过将多个纳米片状沟道垂直堆叠,使栅极从四面包覆每一个沟道,从而实现更高的直流性能,并更有效地抑制短沟道效应.此外,由于纳米片宽度可调,该结构在电路设计上也具有更高的灵活性.

根据比利时微电子研究中心(imec)发布的技术路线图,GAAFET 预计将支撑制程技术发展至 2032 年.2032 年之后,互补场效应晶体管(complementary FET, CFET)有望接替 GAAFET 成为主流.CFET 是一种三维结构的器件,将 n 型和 p 型晶体管垂直堆叠在一起,在提升性能和器件密度的同时,也增加了制造复杂度.尽管 CFET 有望通过减少部分金属互连层,实现高达 50% 的面积缩减,但其性能仍可能受到寄生效应的限制.预计在高数值孔径(high-NA)EUVL 的配合下,CFET 有望将器件微缩推进至 2036 年前后(见 Fig. 6).

Fig. 6: 随着高数值孔径(High-NA)系统在 2025–2026 年进入大规模量产(HVM),光刻密度缩放将在未来十年持续推进.

在该图中,金属间距(metal pitch)和边缘定位误差(EPE)——一个衡量不同光刻层之间两个边缘相对定位容差的重要指标——以节点名称和年份为横轴,从2010年到2024年绘制,并预测至2036年.预计高数值孔径系统将在2025至2026年间导入高产量制造,从而将金属半间距推进至8纳米以下.实心点表示已有数据,空心点表示未来预测.

EUV 技术所制造的晶体管,是先进处理器(包括中央处理单元 CPU 和图形处理单元 GPU)的核心.CPU 作为计算机的大脑,以极高速度与精度执行各类计算和控制任务;而 GPU 则作为专用处理器,专注于高强度并行计算,如图形渲染、科学模拟及人工智能(AI)等.随着各类应用对处理性能提出更高要求,EUVL 实现的晶体管微缩与性能提升,使处理器更快、更节能,成为关键推动力.

此外,EUVL 也被用于制造动态随机存取存储器(dynamic random access memory, DRAM).为了提升内存芯片的带宽、容量和能效,并降低成本以应对未来应用需求,EUVL 被视为关键技术之一.面对对高性能 DRAM 的持续增长需求,研究人员正在探索新材料与新架构,例如提出将 DRAM 单元堆叠为三维结构的方案.

DRAM 是大多数高性能电子系统中的主流易失性存储器,负责在系统运行期间进行高速数据访问.现代计算系统对高密度、高速、低功耗 DRAM 的依赖极为显著.EUVL 在微缩方面的能力不仅提高了每颗芯片的存储密度,还提升了数据访问速度和整体能效,尤其适用于便携式和电池供电设备等对功耗要求严格的应用.展望未来,EUV 技术在数据中心、云存储等需要大规模数据存储的场景中也将发挥越来越重要的作用.

除上述高密度芯片外,还有一些半导体器件对图形密度的要求并不高,因此不一定依赖 EUVL.但展望未来,EUVL 也可能扩展应用至当前仍主要依赖其他技术的器件领域,例如三维 NAND 闪存或其他类型的新型存储器件等.

EUV 光刻的终端应用

在过去四十年间,全球半导体产业收入稳步增长,目前已接近 6000 亿美元.分析人士预测,到 2030 年这一数字将突破 1 万亿美元.半导体芯片需求的快速增长,既来自消费计算、游戏和智能手机等传统市场,也源于汽车电子、5G 技术、高性能计算、人工智能(AI)、机器学习(ML)以及物联网(IoT)等新兴应用领域.

光刻技术是半导体制造的核心支柱.只有不断推进光刻技术的发展、提升产能并突破分辨率限制,才能满足对高端芯片日益增长的需求.尽管浸没式 DUV 光刻通过多重图形转移方案曾在高性能芯片制造中发挥关键作用,但其在大规模量产尖端工艺节点方面已逐渐暴露出局限性.

在多重图形转移方案中,一个高分辨率图形被拆分为两个或更多低分辨率图形,通过多次光刻和多个工艺步骤分别实现.这种方法不仅降低了生产线的产出效率,还显著提升了制造成本,并增加了光掩模的数量与占用空间.因此,在 7 nm 以下技术节点,采用 EUV 光刻成为唯一经济可行的解决方案,以支撑未来几十年的大规模量产与器件创新.

随着市场对高性能芯片的强劲需求持续增长,为了满足 1.4–1.0 nm 节点的量产要求,有必要在 2025–2026 年期间部署高数值孔径(NA = 0.55)的 EUV 系统(见 Fig. 6),从而避免在当前 0.33 NA EUVL 设备下被迫使用双重曝光等低效方法.

EUVL 的终端应用主要集中在先进消费电子芯片的制造上.现代高端设备需要具备更强的计算能力、更低的功耗和更紧凑的尺寸,这些都依赖于更小、更高密度的晶体管,而这正是 EUVL 所擅长实现的.

在通信领域,EUVL 在 5G 技术的普及中发挥了重要作用,使更高的数据传输速率和更低延迟的通信成为可能.制造高速且节能的芯片是 5G 网络设备的核心要求.展望未来,6G 技术将瞄准每秒太比特级的数据传输速度与海量设备的同时连接,目前仍处于早期研发阶段;而没有先进的 EUV 制程,这一目标几乎无法实现.

在汽车行业,现代车辆越来越依赖芯片来支撑智能化功能.EUVL 有望为自动驾驶、实时导航、增强互联与安全系统的实现提供支撑,推动汽车电子的持续创新.

另一个快速崛起的领域是人工智能(AI)与机器学习(ML).AI/ML 正在推动多个行业发生深刻变革,从工业制造到科学研究,再到消费电子,均展现出巨大的应用潜力.配备 AI 加速器的高性能处理器将广泛应用,而 EUVL 是制造这类先进硬件的基础.

此外,物联网(IoT)作为一个由大量设备互联组成的网络系统,需要芯片具备实时通信、高效能处理与自动化决策的能力.为了充分释放 IoT 的潜力,市场对体积更小、能效更高的物联网芯片需求不断上升,这一趋势将进一步推动 EUVL 技术的广泛应用.

Fig. 6 显示了未来十年光刻密度提升的趋势,预计高 NA 系统将在 2025–2026 年间实现量产.图中对比了金属层半间距与边缘放置误差(edge placement error, EPE——衡量不同光刻层之间边缘相对位置精度的重要指标)、技术节点名称以及对应年份.可以看到,从 2010 年至 2024 年,随着技术节点的演进,金属层半间距与 EPE 呈持续下降趋势.预计这一趋势将延续至 2036 年.在高 NA 光刻机投入使用后,金属层半间距有望推进至 8 nm 以下.图中的实心点表示已公开的数据,空心点则代表未来的预测值.

可重复性与数据存储

在半导体产业中,可重复性至关重要.每一颗逻辑芯片都包含数十亿个晶体管,只有所有晶体管都能稳定运行,芯片的速度和功耗指标才能达标.这意味着,芯片的制造过程必须具备极高的可重复性,以提高成品率.

在 EUV 曝光过程中,多种因素可能影响重复性,例如光源功率稳定性、EUV 光掩模缺陷、照明光学污染、离焦、图形叠对精度以及晶圆缺陷等.但总体而言,大多数可靠性问题和良率损失主要源于光刻胶方面的挑战.

光刻胶材料需要具有较长的存储寿命,并在整个工艺流程中保持稳定,包括旋涂前后、预烘烤后、曝光过程中、后曝光烘烤后(如有)以及显影之后.尽管在量产环境中,这些步骤通常由涂胶显影设备在恒温恒湿条件下自动完成,但光刻胶本身仍必须在这一过程中保持高度稳定.任何材料性质的变化,无论是由于内在的化学不稳定性,还是受外部因素(如显影液)影响,都会造成最终显影图形的不均匀.

需要明确的是,光刻胶并非完美材料.目前的光刻胶在粗糙度方面仍存在较大问题,对比度、分辨率和曝光宽容度也存在局限.所谓“曝光宽容度”,是指光刻胶在一定程度的过度曝光或曝光不足情况下,仍能保持可接受的 CD(临界尺寸)能力.因此,即使光刻流程已经高度自动化,一旦曝光强度或焦距略有偏差,也可能导致芯片不同区域线条或接触孔尺寸出现不均匀.这种非均匀性会影响芯片性能,降低良率,必须尽可能避免.

如果波动进一步加剧,还可能导致光刻胶线条断裂、搭桥,或接触孔未完全打开或发生合并等严重缺陷(如 Fig. 5 所示),从而造成芯片报废.这类缺陷也可能由光刻胶膜厚的局部波动、杂质或颗粒引起.因此,选择合适的光刻胶材料极为关键.通过提升光刻胶的灵敏度和曝光宽容度,可以拓展工艺窗口,从而实现更可靠、更稳健的芯片制造流程,并提高整体良率.

要达成这一目标,必须借助精确的计量手段来分析上述随机缺陷,在寻求最优工艺条件的过程中,将缺陷概率降至最低,同时最大化良率.

展望未来,更高 NA(数值孔径)的 EUV 系统将对光刻的可靠性提出更高要求,因其在分辨率、灵敏度、粗糙度以及曝光宽容度方面的指标将更加严格.目前,在一次光刻步骤中打印的特征数量已达到数万亿级.对于逻辑芯片而言,几乎所有特征都必须成功成像,因此缺陷率需控制在万亿分之一以下的数量级.

假设光子吸收量与有效光刻胶模糊度服从正态分布,在这种图形规模下,就存在发生 7σ 级极端事件(即有效灵敏度偏离均值达 7 个标准差)的概率.考虑到 CD 实际上并不严格遵循正态分布,此类 7σ 甚至 8σ 的极端事件可能导致 CD 严重偏离目标,进而产生灾难性缺陷(类似 Fig. 5 所示情形).

为此,业界可能需要放弃受光酸扩散等随机效应干扰较大的 CAR(化学放大型抗蚀剂)光刻胶,转而探索如金属氧化物光刻胶等新平台.然而,这些替代材料尚不成熟,要替代业界已广泛应用且工艺成熟的 CAR 光刻胶,必须积累关于其稳定性、环境敏感性、可靠性和可重复性的全新知识体系.

因此,持续的光刻胶材料研发与评估,对于提高未来技术节点的良率、降低光子散粒噪声具有关键意义.

局限性与优化

尽管 EUVL 的研究与开发已持续数十年,直到 2018 年才正式进入量产阶段,并成功推动了半导体微缩与摩尔定律的延续.然而,当前的技术仍存在提升空间,尤其是在分辨率和产出效率方面.下一阶段的发展方向是提高数值孔径(NA):计划将光刻机的 NA 从 0.33 提升至 0.55(即高 NA),以执行更关键的光刻步骤.

预计高 NA 光刻机将在 2025–2026 年间进入量产阶段,届时将能在单次曝光中实现 10 nm 以下半间距的图形分辨率,并显著提升产出效率.目前,已有理论研究在探讨进一步提高 NA 的可行性(即所谓“超高 NA”系统),从技术性与经济性两个角度进行评估.

此外,也曾有人提出将波长进一步缩短至 EUV 以下的方案,即 BEUV(beyond EUV).但由于存在多重技术瓶颈、成本压力及后勤挑战,短期内尚无引入 BEUV 技术的实际计划.然而,作为长期的下一代技术备选,BEUV 仍不能被完全排除.若要实现 BEUV,需要开发可在更短波段下运行的光学器件(如透镜和反射镜),这要求寻找在更短波长下仍具高反射率的新型材料和镀膜工艺.同时,构建高强度、高稳定性的 BEUV 光源也是关键任务之一.引入自由电子激光光源有望在一定程度上缓解光源难题,但这同样是一个长期研发目标.

值得注意的是,目前适用于 13.5 nm 波长的光刻胶材料在更短波长下将面临吸收不足的问题,因此需重新设计以提高光子吸收效率,这同样需要大量研究投入.

总体而言,目前“自顶向下”的图形化方法尚未到达物理极限.为了进一步推动光刻工艺向极限迈进,可能需要研发具备原子层厚度的单分子层抗蚀材料,或发展不依赖光刻胶的图形化技术,从而让工艺瓶颈真正由光子的散粒噪声而非材料随机性决定.

目前技术所面临的挑战及下一步优化方向总结于表 1.可以看到,光刻胶仍是多数挑战的根源:由于其由多种组分的大分子组成,光刻胶普遍存在成分与密度的波动,此外还面临由化学反应引发的随机效应,以及光子吸收产生的次级电子瀑布等问题.这些因素共同限制了其在分辨率、灵敏度与粗糙度方面的性能上限.

| 挑战 | 下一步改进 |

|---|---|

| 光刻胶材料及随机效应 | 逐步放弃 CAR,转向 MOR 及更小分子量材料 |

| 光刻机产出 | 提高光刻胶灵敏度、更快的平台移动、高功率光源、更高对比度成像(提升 NA,优化照明) |

| EUV 光掩模和保护膜 | 低 n 值和高 k 值吸收材料、更强大的光掩模计量与修复技术、新一代保护膜 |

| 基础设施成本 | 提高 EUV 设备的可靠性、产出和寿命 |

| 高 NA:焦深 | 使用更薄的光刻胶,更精确的焦点控制 |

| 高 NA:半幅视场 | 优化晶圆版图设计,对于大于 26 × 16.5 mm² 的芯片采用视场拼接 |

| 可持续性 | 降低能耗、优化能源供给、减少工艺气体排放、优化工艺及采用环保化学品 |

表1 | EUV 技术所面临的挑战及下一步改进措施.(CAR:化学放大型光刻胶;EUV:极紫外;MOR:金属氧化物光刻胶;NA:数值孔径.

在单次曝光方案中,提升分辨率并降低 LWR(线宽粗糙度)是继续推进尺寸微缩的关键.同时,灵敏度(感度)亦是衡量光刻胶性能的重要指标:所需剂量越高,曝光所需时间越长,进而降低整体产出效率.

Fig. 7 展示了 ASML 光刻机的产出随光源功率与光刻胶剂量比值变化的趋势曲线——当光刻胶所需剂量较高时,产出效率明显下降.因此,为在分辨率、粗糙度与灵敏度三者之间取得更优平衡,业界正积极探索多种改进方案.

Fig. 7: 晶圆产能曲线,以光源功率除以曝光剂量为横轴,分别绘制了高数值孔径(High-NA)和低数值孔径(Low-NA)极紫外(EUV)扫描仪的产能表现.

红色曲线对应数值孔径为0.33的扫描仪的产能;蓝色曲线对应采用非等比例投影和半幅(HF)曝光的高数值孔径(0.55 NA)扫描仪的产能表现.

目前,业界普遍倾向于采用金属氧化物光刻胶(MOR)来替代传统的化学放大型光刻胶(CAR).这是因为 MOR 不依赖于光酸的产生和扩散,因此在成像过程中受随机效应影响更小.此外,干式沉积光刻胶与干法显影等新兴方案也受到广泛关注,它们能够有效避免图形坍塌等问题的发生.

在灵敏度方面,虽然提升光刻胶灵敏度通常意味着需要更长的曝光时间,但这一问题可以通过减少平台移动的等待时间或提升光源功率来弥补.从经济角度来看,开发灵敏度尽可能高的光刻胶对提高产出率具有显著优势,尽管这往往以分辨率降低和图形粗糙度增加为代价.与此同时,提高 EUV 光源功率本身就是一项极具挑战的工程.目前,已实现的光源功率可达 600 W,而 800 W 的目标也有望通过进一步技术研发得以实现.光源功率的提升不仅能直接提高光刻机的产出效率,还可以在保持产出不变的前提下,允许提升单位剂量的曝光量.Fig. 7 也清晰地展示了高 NA 系统相较于低 NA 系统在产出能力方面的显著提升.

EUV 光掩模的质量则是另一个重要挑战.由于光掩模缺陷会严重影响最终的成像质量,因此对光掩模进行高精度的检测与修复至关重要.然而,这项工作并不容易,因为 EUV 光掩模通常由多层结构构成,每一层材料都具备不同的化学、机械及光学特性.此外,受限于吸收层的厚度以及 EUV 光在倾斜入射下的传播方式,晶圆上会出现一系列不良效应,包括图形对比度下降、图形位置偏移、随焦深变化而产生的图形非对称性,以及不同图形间距对应的最佳焦点偏移等.这些“三维光掩模效应”可通过优化照明方式或改进光掩模材料来缓解.

目前标准的 EUV 光掩模吸收层主要采用鞣化铽材料,这一选择更多是基于制造工艺的便利性,而非出于成像性能最优化的考虑.为应对三维光掩模效应,研究者提出了使用低折射率(low-n)与高消光系数(high-k)的新型光掩模材料.低 n 值的吸收材料可用于构建衰减型移相光掩模,不仅能提高图形对比度,还可在一定程度上降低所需曝光剂量.但需要注意的是,这类光掩模在特定图形间距范围内效果最佳,而在较大图形间距下往往会出现最佳焦点偏移.相反,高 k 值材料则可实现更薄的吸收层,有助于进一步减弱光掩模的三维效应.

此外,开发耐用且高透过率的光掩模保护膜也是一项关键技术难点.目前的主流解决方案是使用复合材料或金属硅化物作为保护膜,其透过率略高于 90%.研究表明,碳纳米管保护膜有潜力实现更高的 EUV 透过率,在 >600 W 光源功率下仍可保持超过 95% 的透过率,具备广阔的应用前景.

高 NA 系统还面临一些特殊问题,例如更小的焦深.根据第二条瑞利公式,焦深与 NA 的关系为:

$$\text{DOF} = k_2 \cdot \frac{\lambda}{NA^2} \tag{4}$$

其中,$k_2$ 通常取值为 1.由于高 NA 光刻机采用非等倍率光学设计,其在扫描方向上的视场尺寸会缩小一半.随着 NA 值的增加,焦深显著减小,高 NA 系统对焦点控制精度的要求可达约 35 nm.这对光刻机的移动平台和对焦系统提出了极高挑战,尤其是考虑到光刻胶本身具有一定厚度,在离焦状态下,不同深度的曝光会导致图形尺寸变化、对比度降低等问题.因此,实现极其精确的焦点控制成为关键.

非等倍率光学设计(anamorphic optics/design)

在光刻机中指投影光学系统在扫描方向和垂直扫描方向采用不同倍率的设计.高 NA EUV 光刻机采用非等倍率设计(在扫描方向放大倍率是另一方向的2倍),使视场在一个方向减半,以克服高 NA 下的物理限制.

为应对这一挑战,可采取的策略包括提升平台和传感器的调平与响应能力、优化光学系统设计、提升晶圆的平坦度等.同时,随着 NA 的进一步提高,在晶圆上能够投影的有效视场面积也会减少.这是因为 NA 的增大会导致光掩模上射出的光束角度超过投影物镜的物理接受极限,从而使部分光束无法通过物镜边缘,导致有效 NA 和系统分辨率下降.

一种可行的解决方案是采用非等倍率投影光学设计(anamorphic design),通过在一个方向上将放大倍率提高一倍,从而压缩该方向的视场尺寸.这类设计的高 NA 光刻机每次曝光的视场面积仅为普通系统的一半,因此被称为“半幅视场”光刻机.在多数情况下,可以通过优化芯片的平面布局使其适应这种曝光方式;而对于尺寸超过单一视场的大芯片,也可通过视场拼接(field stitching)技术实现连续曝光.

如同低 NA 系统一样,先进的计算光刻技术(computational lithography)在高 NA 系统中依然不可或缺,特别是在光掩模设计与空中像优化方面.

计算光刻(computational lithography)

利用计算机算法优化光刻过程和提高分辨率的一系列技术,包括光掩模优化、照明优化、邻近效应修正等.

如果继续将 NA 提升至远高于 0.55,将在投影光学设计中引入更大的挑战,不仅仅局限于放大倍率的变化.目前已有研究探索大幅超出 0.55 的 NA 方案.从纯粹光学的角度来看,这在理论上是可行的,且其主要光学特性与当前 0.55 NA 系统相似.然而,在工程实现层面仍需克服诸多难题.

当我们试图将光刻技术推向极限时,必须首先回答两个关键问题:

- 是否存在足够广泛的应用需求? 以及 器件制造商是否具备进一步缩小有源器件线距的能力? 从应用需求的角度来看,市场对更小型、更节能、更高速的芯片仍将持续增长.然而,是否还能单纯依赖尺寸缩小来实现这些性能目标,目前仍不确定.可以确定的是,将 EUV 光刻技术的分辨率推进至接近原子尺度并非不可能,但这将需要巨大的研发投入,以突破当前的技术与物理极限.

- 在更高 NA 系统下极小的焦深范围内,以及光刻胶有限吸收率的前提下,是否还能高效利用光子? 这是一个尤为关键的问题,因为随着系统尺度进一步缩小,光子的散粒噪声(shot noise)将变得更加显著,其对图形质量与成品率的影响不容忽视.

除了在光学设计和材料开发方面不断优化外,研究半导体产业的可持续性同样至关重要.气候变化正在以极端天气、海平面上升、干旱等多种形式深刻影响人类社会.而半导体产业作为一个高能耗、高污染的行业,无论从短期还是长期来看,都必须采取积极措施减少温室气体排放,以响应《巴黎协定》中将全球变暖控制在 1.5 °C 以内的目标.

具体而言,实现这一目标需要从多个层面入手:降低整体能耗、优化能源结构(例如引入绿色能源)、改进制造工艺以减少工艺气体的排放,并采用环境影响更小的替代化学品.除了高能耗的 EUVL 系统及其庞大的基础设施外,光刻过程中使用的多种化学品(如有机溶剂、碱性显影液和光刻胶材料)也会对环境造成显著影响.因此,开发更环保的光刻胶材料已成为亟需解决的问题.

理想的环保光刻胶应具备良好的水溶性或可溶于稀碱液,或者使用绿色有机溶剂作为溶剂体系.已有部分研究团队展示了这一方向的可行性,例如利用天然多糖材料、鸡蛋蛋白,以及从食品工业废弃物中提取的甲壳素(chitosan)开发环保光刻胶,并成功实现图形化.这些尝试不仅降低了材料本身的环境负担,也为构建更绿色、更可持续的半导体制造体系开辟了新路径.

展望

在未来几十年中,将更多元件集成到芯片上的需求仍将持续增长.自 20 世纪 70 年代第一款微处理器问世以来,层出不穷的新应用不断推动对更高计算性能、更低功耗以及更小体积的芯片提出更严苛的要求.如今,随着智能手机、便携式电子设备、AI 及自动驾驶技术的迅速发展,这些趋势正在持续推动半导体产业朝着更小型化的方向演进.

为了实现这一目标,极紫外光刻(EUVL)发挥着至关重要的作用.EUVL 是目前最有希望实现个位数纳米级半间距分辨率的自上而下图形化技术.尽管近年来纳米压印光刻技术(NIL)获得了广泛关注,但其在逻辑芯片制造方面仍面临诸多挑战,例如缺陷密度控制问题.因此,EUVL 依然被视为未来推动半导体量产的主流技术路线.

当前,EUVL 技术已相当成熟,并预计将在 2025 年后引入高数值孔径(High NA)光刻设备.为了满足大规模量产的需求,多个关键方向仍需深入研究和技术突破,包括:开发更高功率的光源、优化光掩模设计与材料选择、实现 10 nm 半间距以下的高分辨率光刻胶、提升计算光刻能力,以及加强对随机过程的控制等.

高 NA 光学系统中引入的非等倍率投影和中心遮挡(central obscuration)等新特性,为计算光刻和空中像优化提供了新的研究方向.同时,为了进一步提升分辨率并保持足够的焦深,未来的高 NA 系统将需要采用更薄的光刻胶.这意味着必须重新优化工艺窗口,以适应薄光刻胶在焦深(DOF)方面的特性.

目前,业界也在探索开发更高 NA 的 EUVL 系统,从成像角度研究其可行性.若此类超高 NA 工具能够实现,它有望继续利用现有较低 NA 光刻机的基础设施,并从以下方面受益:光掩模材料的优化(如提升反射率、减轻三维光掩模效应)以及利用偏振光增强空中像的对比度.然而,需要特别关注的是,超高 NA 光刻系统的焦深将进一步减小,可能要求光刻胶厚度降低至 20 nm 以下.如此之薄的光刻胶将对胶层的计量与后续图形转移过程带来巨大挑战.

另一种提升光刻系统分辨率的方法,是进一步缩短曝光波长,例如将波长减半,进入 BEUV(Beyond EUV)波段.缩短波长可在实现相同分辨率的同时提升焦深,但若要使 BEUV 成为可行方案,仍面临诸多技术障碍.光源、照明系统与投影光学系统需重新为更短波长设计;此外,还必须开发并优化全新的光刻胶材料,设计新型光掩模吸收层、多层膜结构和保护膜.目前尚未就是否采用更短波长做出明确决策,但这一方向预计仍将是研究重点之一,因其被视为下一代光刻技术的潜在路径,尽管从目前来看,其落地前景仍不甚乐观.

提升光刻胶材料性能是一个活跃的研究方向,尤其面向高 NA 乃至超高 NA 的 EUVL 技术.目前普遍认为,在未来若干技术节点中,化学放大型光刻胶(CAR)仍将是主流材料,但其性能已接近物理极限.在半间距小于 10 nm 的图形分辨中,CAR 将面临严峻挑战.

相比之下,金属氧化物光刻胶(MOR)的快速发展使其成为 CAR 的有力替代选项.MOR 拥有更高的吸收率和灵敏度,同时在分辨率和边缘粗糙度(LER)方面并未做出妥协.然而,MOR 对环境条件和工艺时延更为敏感,目前已有大量研究致力于降低其对这些因素的依赖.

为了应对亚 10 nm 光刻过程中可能出现的图形坍塌问题,业界提出采用干法显影工艺,通常配合干式沉积光刻胶(dry-deposited resist)使用.这一方案在工业集成方面同样具有吸引力.此外,光刻胶的底层材料开发也至关重要.底层膜在曝光和显影过程中会影响图形成像质量,同时在图形转移阶段作为掩膜使用,对整体工艺性能起着关键作用.

定向自组装(Directed Self-Assembly,DSA)技术已提出多年,被认为是未来半导体工艺中提升图形粗糙度控制与缺陷管理能力的重要手段,并已被纳入 IEEE 国际器件与系统路线图(IRDS).DSA 可有效提升 EUV 显影图形的分辨率和边缘粗糙度,从源头上降低图形薄膜中的随机与系统性变化.由于 DSA 能够对复杂的 EUV 图形进行精确修正,已有研究提出通过该技术以更低成本实现完全解析的线 / 空隙或接触孔图案.然而,在实际量产层面,DSA 仍需进一步成熟,尤其在缺陷率控制方面仍面临挑战.

定向自组装(directed self-assembly, DSA)

利用材料(通常是嵌段共聚物)在纳米尺度上的自组装特性并配合模板实现特定图形的方法.DSA 可作为光刻技术的辅助手段来提高图形分辨率、降低粗糙度或缺陷.

为避免因光刻胶有限膜厚带来的问题,如线宽粗糙度(LWR)、图形坍塌和分辨率下降等,理想情况下光刻胶的膜厚应减薄至亚 10 nm,甚至达到单分子层或数分子层的水平.金属有机框架(Metal–Organic Framework,MOF)材料凭借其膜厚可控、易于减薄等特性,展现出广阔的应用前景.

近年来,研究者也在探索无光刻胶的 EUV 光刻(Resistless EUVL)方案.初步实验结果令人鼓舞,且所采用的材料与工艺均与现有半导体制造基础设施高度兼容.然而,目前该工艺的效率仍偏低,仍需进一步研究以提升其吸引力,并达到产业量产所需的标准.

更具前景的是,若能将 EUV 无光刻胶技术扩展至芯片级,并结合扫描隧道显微镜(STM)的原子级氢去吸附图形化技术,将有望实现基于自旋的量子器件与互连的大规模制造,并保持与现有 CMOS 工艺的兼容性.这一发展将成为未来量子计算应用领域的重大突破.

术语表

极紫外光刻(extreme ultraviolet lithography, EUVL):使用极紫外光(波长约13.5 nm)进行图形转移的光刻技术,是当前最先进的光刻方法之一.

深紫外光刻(deep ultraviolet lithography, DUVL):使用深紫外光(典型波长248 nm 或193 nm)的光刻技术,是 EUVL 推出前的主流光刻方法.

数值孔径(numerical aperture, NA):光学系统的无量纲参数,表示光学元件能够接收或发射光线的最大半角正弦值.NA 越大,可成像的分辨率越高.

焦深(depth of focus, DOF):在光刻中指光刻胶能够容忍的焦点偏移范围.当焦点偏移超过焦深时,图形的尺寸或对比度将显著劣化.

图形叠对(overlay):每层光刻图形相对于晶圆上已有下层图形的位置精度.良好的叠对意味着新图形准确覆盖在已有图形指定的位置上.

随机效应(stochastic effects):指光刻过程中由于光子、分子等统计波动引起的非确定性现象,如光子散粒噪声、化学反应随机性、酸扩散随机性等,会导致图形边缘粗糙度和缺陷.

边缘放置误差(edge placement error, EPE):衡量在多层图形叠加中,不同层图形边缘相对设计位置的偏差.EPE 过大会导致器件性能或互连可靠性问题,随着尺寸缩小控制变得更困难.

Xiangming He, 2023, Trends in photoresist materials for extreme ultraviolet lithography: A review. ↩︎