写在前面

本文为个人学习笔记,主体译自 “Fabrication of Microelectrodes Using the Lift-Off Technique”,作者为加州大学欧文分校机械工程系 Benjamin Y. Park、Rabih Zaouk 和 Marc J. Madou.内容涵盖剥离技术 (Lift-off) 制备金微电极的工艺流程的工艺步骤与注意事项,便于后续查阅与参考.

和前面一样,放在引用块中的内容为笔者手动补充的部分.

摘要

剥离技术是平面表面(如硅晶圆)上制备微电极最常用的方法之一.与通常使用有害化学品进行图案定义的金属刻蚀工艺相比,这是一种可行的替代方案.本文给出了在 Si 晶圆上制备金电极图案的实例.

1 引言

在许多情况下,需要制备带有金属电极及互连线的图案.一些金属(如铂和金)不易通过刻蚀去除,因此常规的化学图案化方法难以直接应用.

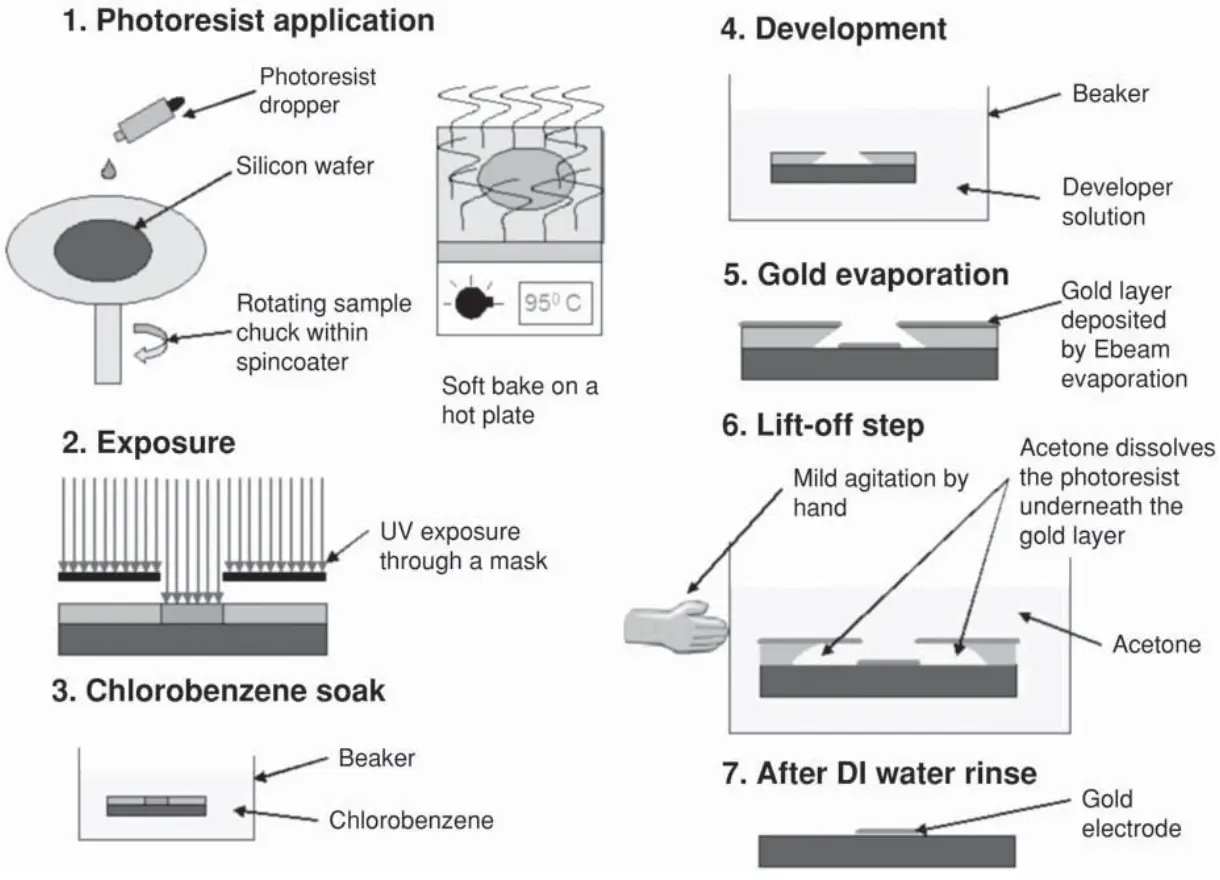

本章将详细介绍一种获得金电极或互连线的工艺步骤(见图 1).这些电极可用于电学操控、局部施加电压或电流、DNA 固定等应用.

Figure 1. 采用剥离技术 (Lift-off) 制备金电极的工艺流程

注意,图中光刻胶侧壁呈反锥形.

由于溅射/蒸镀从正上方进行(下落的金属原子如同雨滴),倒锥形侧壁可获得类似雨伞的遮挡效果,避免光刻胶侧壁也被金属层覆盖.进而保证后续做 Lift-off 时,溶剂可以有效溶解光刻胶.

2 材料

2.1 设备

紫外(UV)曝光机.

溅射机(或蒸发机).

光刻胶旋涂机.

烘箱或加热板.

2.2 耗材(见注释 1)

氧化硅(Si)晶圆(或任意平整的非导电基底).

电子束蒸发用坩埚.

金(蒸发材料).

铬或钛(蒸发材料)(见注释 2).

Shipley Microposit® SC 1827 正性光刻胶(MicroChem 公司,Newton, MA)(见注释 3).

光刻胶显影液:Microposit MF 319 或 Microposit MF 351(MicroChem 公司).

丙酮.

3 方法

3.1 掩模制作

可使用 Macromedia Freehand®、Autodesk AutoCAD® 等绘图和计算机辅助设计(CAD)软件来设计微流控器件所需的掩模.对于具有较小特征尺寸的器件,通常采用玻璃或石英掩模进行加工;而对于特征尺寸较大的器件(>50 μm),则可使用透明胶片作为掩模,这种方式成本更低.掩模图案可以通过高分辨率打印机直接打印在普通透明胶片上.

3.2 涂布 Shipley 1827 光刻胶

将 Shipley 1827 光刻胶涂覆在 Si 晶圆上,可使用光刻胶旋涂机以 3000 rpm 转速旋涂 30 s,以获得厚度约 2.7 μm 的光刻胶层.由于正性光刻胶在此作为牺牲层使用,因此光刻胶的厚度必须远大于最终金属层的厚度.

必须确保金属层存在间断,以便在剥离步骤中,丙酮能渗入并溶解位于金层下方的光刻胶.旋涂完成后,应将晶圆置于加热板上进行软烘烤 2 min.

3.3 曝光

将透明胶片光掩模夹在已涂布光刻胶的 Si 晶圆与一片空白玻璃板之间,在紫外曝光机中曝光,曝光时间应满足总能量剂量为 100 mJ/cm² 的要求.

在显影前,可将样品浸泡于氯苯溶液中 5 min,以辅助剥离过程(见注释 4).

3.4 显影

虽然显影液可采用不同浓度配制,但建议使用稀释溶液,以实现更慢且可控的显影过程.将样品置于显影液中,直至所有未曝光的光刻胶被完全去除.

在显影过程中应定期检查,可通过肉眼观察或显微镜确认光刻胶是否彻底显影.为了获得更好的金属附着力,未被光刻胶覆盖的晶圆表面必须完全无光刻胶残留.

3.5 金属沉积

在溅射机或蒸发机中,在样品表面沉积 500–5000 Å 厚的金层.在沉积金层之前,通常需要先沉积一层附着层(见注释 2).

为了进一步提高附着力,可在金属沉积前进行氧等离子体处理(见注释 5).

3.6 剥离

将覆盖有金层的样品置于丙酮浴中,丙酮会侵蚀位于金层下方的光刻胶.轻微的搅动可选择性地去除不需要的金层,保留所需的金电极图案.

对于附着较牢的金片段,可使用无尘擦拭布进行轻微的物理擦拭以协助去除.最终样品应使用去离子水清洗干净.

4 注释

操作过程中必须全程佩戴防护装备,包括化学防护手套和安全护目镜.在开始任何工艺之前,应查阅材料安全数据表(MSDS),了解有关毒性、易燃性及操作处理的相关信息.

在沉积金层之前,通常会先在样品上沉积一层 15–100 Å 厚的铬或钛,以提高附着力.

应将光刻胶储存在密封容器内,置于阴凉处,避免阳光直射,并且仅在黄光条件下进行操作.

在曝光后、显影前,可将样品在氯苯中浸泡 5 分钟,以形成有利于剥离的轮廓结构.氯苯会使光刻胶表面膨胀并增强其对显影液的耐受性.若不使用氯苯浸泡,也可通过使用相对较厚的光刻胶层(>2 μm)来确保沉积金属层存在间断,以便于后续剥离.

在金属沉积前,可进行一次氧等离子体去胶(descumming)步骤,以确保晶圆表面无光刻胶残留,从而提高金属的附着力.