写在前面

本文为个人学习笔记,主体译自 “Fabrication of Polydimethylsiloxane Microfluidics Using SU-8 Molds”,作者为加州大学欧文分校机械工程系 Rabih Zaouk、Benjamin Y. Park 和 Marc J. Madou.内容涵盖利用 SU-8 模具制备聚二甲基硅氧烷(PDMS)微流控器件的工艺步骤与注意事项,此外还补充了一些 Microchem 技术手册中的内容,便于后续查阅与参考.

所有像这样放置在引用块的部分,均为笔者补充的内容.

摘要

本文介绍了一种广泛使用的工艺——利用 SU-8 模具进行聚二甲基硅氧烷(PDMS)成型,加工微流控腔室和通道.尽管注塑等方法在大规模生产和成本方面更具优势,但由于其工艺简便、周期短,PDMS 模具成型几乎专用于企业与科研环境中的快速原型制作.

1. 引言

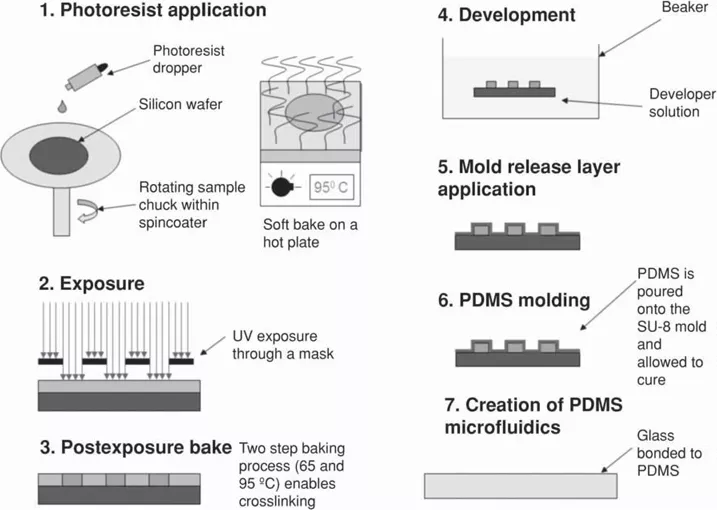

本章将介绍一种利用 SU-8 模具在 PDMS 中制备微流控通道的工艺流程.这一相对简单的工艺在科研领域被广泛用于微流控器件的原型开发.图 1 展示了 PDMS 微流控器件的制备流程.

Figure 1. 利用 SU-8 模具制备 PDMS 微流控器件的工艺流程

2. 材料

设备

紫外(UV)面曝光机(见注释 1).

光刻胶旋涂机.

烘箱或加热板(见注释 2).

耗材(见注释 3)

硅(Si)晶圆(见注释 4).

SU-8 光刻胶(MicroChem,公司位于美国马萨诸塞州牛顿)(见注释 5).

SU-8 光刻胶显影液(MicroChem).

丙酮.

异丙醇(IPA).

Sylgard® 184 硅橡胶套装(Dow Corning,公司位于美国密歇根州米德兰).

脱模剂(见注释 6):三甲基氯硅烷(Sigma-Aldrich,公司位于美国密苏里州圣路易斯)或三十三氟-1,1,2,2-四氢辛基-1-三氯硅烷(United Chemical Technology,公司位于美国宾夕法尼亚州布里斯托尔).

译者注:

后面那个一长串东西的 CAS 号为 78560-45-9,全氟辛基三氯硅烷,可在材料表面形成自组装单分子层,常用于疏水处理,环境中不可降解,致癌.

3. 方法

3.1 掩膜制作

可使用 Macromedia Freehand®、Autodesk AutoCAD® 等绘图与计算机辅助设计(CAD)软件来设计微流控器件的掩膜.

对于具有较小特征尺寸的器件,通常使用玻璃或石英掩膜;而对于特征尺寸相对较大的器件(>50 μm),可使用价格更低的透明胶片作为掩膜材料.掩膜图形可通过高分辨率打印机直接打印在常规透明胶片上即可.

在 2025 年的今天,仅需极低的成本(100 ~ 200 元)即可在淘宝加工最小线宽 10 um 的光绘菲林掩膜

对于更小的线宽,一般采用铬版掩膜进行加工,5 英寸铬版价格约 1000 元

3.2 旋涂 SU-8 光刻胶并进行软烘烤

将 SU-8 光刻胶通过光刻胶旋涂机涂覆在硅晶圆表面,旋涂转速应满足所需的膜厚.

从冷藏室取出光刻胶后,应先回温,再启瓶,避免光刻胶吸水,分辨率降低.

例如,若使用 SU-8 100 制备厚度为 100 μm 的 SU-8 膜,先以 500 rpm 旋涂 5 秒,使光刻胶均匀铺展,然后以 3000 rpm 旋涂 30 秒,获得最终厚度(见注释 7).

对于厚膜,由于表面张力的作用几乎不可避免的会在晶圆边缘形成边缘珠(edge bead),精度要求不高时可以忽略.

随后,对晶圆进行软烘烤(soft bake),时间与温度应根据膜厚要求确定(见注释 8).以 100 μm 膜厚为例,软烘条件为:65 °C 烘 10 分钟,再以 95 °C 烘 30 分钟.

采用双阶段烘烤可降低因热效应产生的内应力.

Table 1. Soft Bake Times

SU-8 光刻胶不需要一些厚膜正胶必须进行的水化(rehydration)过程,相反,脱水有助于其曝光.

3.3 曝光

将透明胶片光掩膜夹在涂有 SU-8 光刻胶的硅晶圆与一片空白玻璃板之间.将样品放入紫外曝光机,在设定的曝光剂量下进行曝光(本例为 400 mJ/cm²).

Table 2. Exposure Dose

如何计算曝光时长?

首先根据膜厚从光刻胶手册确定 Exposure Energy,然后代入下式:

$$ Exposure Time(s) = \frac{Exposure Energy (mJ \cdot cm^{-2}) }{Light Intensity (mW \cdot cm^{-2} )} $$

通过紫外光辐射计可以确定光强,笔者实验室光刻机工作波长为 I-line,测量可得光强 $25 mW \cdot cm^{-2}$ ,因此对于 $400 mJ \cdot cm^{-2}$的目标曝光剂量,曝光时长为 16 s

3.4 曝光后烘烤(PEB)

曝光完成后,进行后烘烤(postexposure bake,见注释 8),以选择性地交联曝光区域的光刻胶.本例条件为:65 °C 烘 1 分钟,随后 95 °C 烘 10 分钟.

Table 3. PEB Times

在 95°C 下进行 1 分钟的 PEB(后烘烤)后,应当能在 SU-8 2000 光刻胶涂层中看到掩膜的图像. 如果在 PEB 过程中或之后都没有看到可见的潜像,这意味着曝光、加热或两者都不足.

— SU-8 2000 Permanent Negative Epoxy Photoresist1

实测 65 °C 预加热过程中就可以看到被固化的图案.

3.5 显影

将 SU-8 显影液倒入烧杯,并准备一个装有新鲜显影液的喷瓶.将样品放入显影液中显影,直至所有未曝光的 SU-8 完全去除.

判断显影是否完成的方法是:取出样品,用新鲜显影液喷洗,再用异丙醇冲洗,最后用氮气轻柔吹干.

Table 4. Development Times

和其他光刻胶一样,将掩膜浸泡在显影液中,摇动容器也可以显影,但 Microchemicals 手册称会降低分辨率.

SU-8 显影液的主要成分为 PGMEA,油漆味非常重,注意防护.

这里省略了 Hard Bake,为了获得永久固化层,可以进行 150 °C,5 ~ 30 min 的硬烘烤以提高交联度.但降温时一定一定要缓慢降温,不要直接取出硅片放置在冰冷的台面上.

3.6 涂覆脱模层

将样品置于干燥器中,暴露于三十三氟-1,1,2,2-四氢辛基-1-三氯硅烷蒸气中 2 小时,即可形成脱模层.滴加两到三滴试剂即可满足需要.

3.7 PDMS 成型

将 Sylgard® 184 套装中的 PDMS 低聚物与交联剂按 10:1 的质量比混合.一个简便的混合方法是将两种组分置于一次性塑料袋中,热封后用手揉捏混匀;也可使用一次性叉子进行混合.

混合完成后,可将其置于真空环境中进行脱气.将脱气后的 PDMS 混合物倒覆在硅/SU-8 模具上,在 65 °C 下固化 1 小时(见注释 9).未用完的混合物可放置于冰箱或冷冻室保存,以备后用.

实测在冷藏室中保存,PDMS 依然会缓慢固化,长期保存还是需要低温冷冻.

固化冷却后,小心地将 PDMS 从模具上剥离(见注释 10).该过程可获得一片透明的聚合物薄膜,其内部包含与光刻胶阳模结构对应的通道与腔室.

3.8 PDMS 微流控器件的组装

最后一步,将 PDMS 薄膜与一块平面基底进行封接,以完成微流控器件的制备.若器件不需承受高压,可直接通过手动施压使 PDMS 与基底贴合.

若需要获得牢固的结合,则可采用氧等离子体处理玻璃基底与 PDMS 薄膜,并在处理后立即将两者压合,即可形成强力键合.

注释

多层模具需要使用对准机(alignment machine).对准机可在多次曝光过程中,将掩膜与已有图形进行精确对准.

所有烘烤时间均基于加热板(hot plate)条件给出.所有烘烤步骤也可使用烘箱完成,但烘烤时间可能有所不同.

Microchemicals 建议避免使用烘箱加热:

在对流烘箱中烘烤时,光刻胶表面可能会形成一层膜,这层膜会阻碍溶剂的挥发,从而导致薄膜干燥不完全和/或烘烤时间延长.

— SU-8 2000 Permanent Negative Epoxy Photoresist1

操作过程中应全程佩戴防护装备,包括化学防护手套与安全护目镜.在开始任何工艺前,应查阅所有化学品的材料安全数据表(MSDS),以了解其毒性、易燃性和操作注意事项.

硅晶圆过薄会导致模具容易破裂.标准硅晶圆厚度为 500 μm.

SU-8 光刻胶应储存在密闭容器内,置于阴凉、避光处.仅在黄色光环境下操作.

脱模剂应在氮气保护下储存和操作.该材料的闪点极低(−18 °C).

光刻胶旋涂后常会产生气泡,可用锋利物体小心刺破,迅速去除.

所有烘烤步骤完成后,应让样品缓慢冷却至室温(至少 15 分钟)再进行后续加工,以减少内应力.该热松弛过程对模具的完整性至关重要.

PDMS 的固化过程也可在室温下长时间(24 小时或更久)进行,以便更容易将 PDMS 从模具上剥离.经良好抛光且无氧化层的硅晶圆,通常可作为最佳基底,有助于 PDMS 的脱模.

可使用刀具沿晶圆边缘切割 PDMS,以便更容易剥离.